Som kunde hos Hongyang Feed Machinery har vi samlet nøkkelpunktene for daglig bruk og vedlikehold av ringformen for deg.

1.Bruk av nye ringdyser

Den nye ringdysen må utstyres med et nytt rulleskall: riktig bruk av trykkrullen er en av de mest kritiske faktorene som påvirker bruken av ringdysen. I vår langsiktige produksjon og service har vi funnet ut at mange ringdyser har ujevne arbeidsflater, lavt hullutbytte, redusert produksjonskapasitet, og nye ringdyser kan ikke produsere materialer. De fleste årsakene skyldes ikke-standard bruk av pressing.

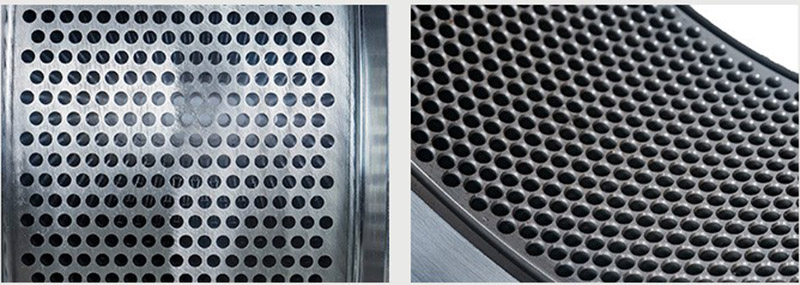

Karakteristisk for den nye ringformen er at arbeidsflaten er flat, men glattheten til øyehullene og styreporten oppfyller ikke de normale kravene til granulering. Øyehullene til den nye ringdysen har en relativt høy motstands- og friksjonskraft på materialet (spesielt for ringdyser med små åpninger), mens det gamle skallet er sterkt slitt i begge ender, og materialet er tilbøyelig til å gli inn i det trykkreduserende sporet fra de slitte delene av rulleskallet, noe som resulterer i dårlig eller ingen utslipp fra øyehullene på begge sider. Derfor kreves det at den nye ringdysen må utstyres med et nytt rulleskall for bruk. Sørg for at støttebruken varer i mer enn 100 timer, og sørg for at arbeidsflaten til den nye ringdysen er jevnt komprimert, og at øyehullets kapasitet og poleringshastighet oppfyller kravene. Først da kan den beste ytelsen til ringformingen oppnås. Prinsippet for bruk av trykkruller til ringdyser er at hver ringdyse skal utstyres med et eget sett med trykkruller ved bruksstart, og samme sett med rulleskall kan ikke brukes med andre ringdyser i serie.

2. Ny ringform sliping

Før du forlater fabrikken, har dysehullet på ringdysen blitt polert med en kutter, men mikronivået har ennå ikke nådd standarden for glatthet av speiloverflaten. I tillegg er det spesielle stoffer igjen under varmebehandlingen, som oksidlag. Derfor, når du bruker det, bør dysehullet slipes med pulverolje og fin sand.

Ta pulveret (fet riskli er det beste) for å indikere fuktighetsinnholdet. Tilsett ca. 4 % vann, og tilsett deretter en passende mengde olje for å røre jevnt. Grip materialet til en ball for hånd, og det er lett å spre lett (litt våtere enn dampkjølte materialer i normal produksjon). Skyll først ringformen med de blandede materialene i omtrent tre minutter. Når porøsiteten observeres å være over 98 %, kan finsand tilsettes for spyling og sliping. Den totale mengden finsand som tilsettes er en femtedel eller en fjerdedel av oljematerialet, og det bør tilsettes 4-5 ganger eller mer. Hver gang fin sand tilsettes, er det nødvendig å observere endringene i vertsstrømmen. Strømmen bør ikke overstige 70 % av standardstrømmen. Først når den normale utladningsstrømmen er stabil kan finsand tilsettes. Observer utslippssituasjonen. Hvis materialet ikke er veldig tørt og det er røyk, bør det være forårsaket av materialets høye temperatur. La materialet avkjøles før spyling. Hvis materialet blir veldig tørt og vibrasjonen i pelletsmaskinen øker betydelig under spyling, bør det tilsettes litt fett på passende måte for å forhindre at dysehullet blokkerer seg eller at sikkerhetsnålen til pelletsmaskinen ryker. Tilsett fin sand og slip i 20-30 minutter, bruk deretter olje til å ekstrudere materialet som inneholder fin sand fra dysehullet, slik at oljen fyller dysehullet. Sjekk at hullhastigheten er over 98 % og rengjør maskinen. På grunn av den enkle utvidelsen av gapet mellom trykkrullene under spyleprosessen til ringdysen, for å sikre jevn produksjon etter start og mating, er det også nødvendig å kontrollere og justere gapet mellom trykkrullene én gang.

3.Blokkeringsring dø behandling:

① Matingen er blokkert i dysehullet. Hvis det er en stor åpning (D2,5 mm eller høyere), kan den bores gjennom med en borkrone eller stanses ut med en sementstålspiker. Merk at borkronen eller stålspikeren som brukes bør være mindre enn 0,2 mm av det effektive hullet;

② Hvis porestørrelsen til den blokkerte ringdysen er mindre enn D2,5 mm, er det vanskelig å bryte gjennom med en pistolbor eller stålspiker, og borkronen eller stålspikeren er blokkert i dysehullet og kan ikke tas ut: ringdysen kan kokes i olje, olje eller animalsk eller vegetabilsk olje kan brukes, og oljen kan varmes opp ved høy temperatur i matrisen for å produsere karboniseringshullet for å produsere matrisen. ekstrudering. Driftsmetode: Plasser ringformen i en jernbøtte, tilsett motorolje eller animalsk og vegetabilsk olje, og oljeoverflaten skal senke ringformen. Oljespannet bør være 0,5 m høyere enn oljeoverflaten (gjerne med lokk) for å unngå at olje renner over etter oppvarming og forårsaker ulykker. Etter at alt er klart, varm det over en liten brann og kontroller temperaturen i 6-10 timer etter koking. Høyproteinfôr tar 8-10 timer;

③ Ikke ta den ut umiddelbart etter tilberedning, siden temperaturen på ringformen er høy på dette tidspunktet, noe som vil tørke og herde fôret i dysehullet, noe som ikke bidrar til ekstrudering. Den skal avkjøles sammen med olje i omtrent to timer, deretter tas ut og installeres, og deretter skal partikkelmaterialet blandet med olje brukes til å skylle ringdysen. Ved begynnelsen av spylingen bør en liten mengde materiale mates, og utladningssituasjonen, strømmen til pelletsmaskinen og maskinens vibrasjoner bør observeres. Matingen bør ikke være for rask for å forhindre at ringdysen sprekker på grunn av for høyt trykk eller at sikkerhetsnålen til pelletsmaskinen ryker. Skylling av ringdysen til porøsiteten når 98%.

Innleggstid: 18. september 2023